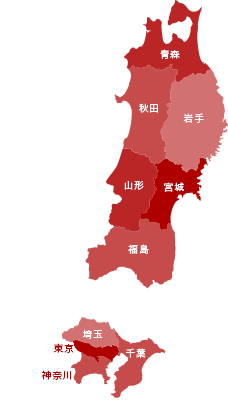

選ばれるホテルや旅館へ!改修・修繕で実現する顧客満足度向上戦略

「ホテルや旅館の大規模改修を考えているけれど、お客様の満足度向上にどう繋がるのか、具体的なイメージが湧かない…」 そのようにお悩みの経営者の方も多いのではないでしょうか。 「快適性」「機能性」「魅力」の3つの視点から改修ポイントを考えることが、顧客満足度アップへの近道です。 この記事では、ホテル・旅館の大規模改修・修繕がなぜ今求められているのか、その背景から具体的な改修ポイント、さらには効果的な改修を支援する情報までをわかりやすく解説します。 なぜ重要?ホテルや旅館の大規模改修と顧客満足度 近年のホテル・旅館業界は、顧客ニーズの多様化、競争激化、インバウンド需要の増加など、変化の真っ只中にあります。 築年数を経た施設では、老朽化による顧客満足度低下も避けられません。 顧客が求める価値は、単なる宿泊場所から、快適性、利便性、非日常的な体験へと変化しています。 そのため、バリアフリー対応や最新設備導入など、大規模な改修・修繕の必要性が高まっています。 老朽化は顧客満足度低下の大きな要因 施設の老朽化は、顧客満足度に大きな影響を及ぼします。時間の経過とともに、建物や設備は劣化し、その魅力は薄れていきます。 見た目の問題だけでなく、「空調の効きが悪い」「シャワーの水圧が弱い」といった機能面での不満を引き起こし、お客様にストレスを与えてしまう可能性があります。 さらに、エネルギー効率の悪化は、光熱費などの運営コストを押し上げる要因にもなります。 ホテルや旅館の老朽化問題については、下記にて詳しく解説していますので、ぜひこちらもご参考ください。 多様化する顧客の宿泊ニーズに応えなくてはいけない 近年、お客様の宿泊ニーズは多様化の一途を辿っています。 ホテル・旅館に求められる役割も変化しており、それぞれのニーズに細やかに対応することが求められています。 ビジネス利用:快適な作業環境、高速インターネット環境 家族旅行:子供連れでも安心な設備、サービス 高齢者:安全、快適に過ごせるバリアフリー環境 インバウンド旅行者:日本文化体験、多言語対応 上記は一例で、実際は、もっと複雑なニーズがあります。 これらの多様なニーズに対応するためには、これまでの標準的な設備やサービスを見直し、多角的な視点で、お客様一人ひとりのニーズに合わせた改修や修繕を行うことが重要です。 顧客満足度を高めるホテルの改修ポイント:3つの視点 ニーズに応えるための大規模改修・修繕が満足度に大きく影響していることは分かりました。 では、お客様の満足度を高めるための大規模改修・修繕を「快適性」「機能性」「魅力」という3つの視点から考えてみましょう。 1. 「快適性」向上:五感に訴える心地よい空間づくり 快適性の向上は、顧客満足度を高める上で最も重要な要素の一つです。 ホテルや旅館は、顧客にとって日常の疲れを癒し、ゆっくりと過ごせる場所であるべきです。 そのため、客室をはじめとする各施設が、清潔で心地よく、リラックスできる環境であることが求められます。 客室:上質な睡眠とくつろぎを提供する、ワンランク上の滞在体験へ 客室は、お客様が最も長い時間を過ごすプライベートな空間であり、快適さに大きく影響します。 そのため、定期的なリニューアルを行い、常に清潔で快適な状態を保つことが大切です。 以下は客室リニューアルで実現できることの一例です。 改善ポイント 具体的な施策 効果 ベッド・寝具のアップグレード より高品質なマットレス、肌触りの良いリネンを導入 睡眠の質を高め、お客様の満足度向上に繋げる 内装デザインの一新 壁紙や床材、カーテンなどを新しくする 客室の雰囲気を一新し、より魅力的な空間を演出 空調設備の最新化 古くなった空調を最新のものに交換 室内の温度を快適に保ち、お客様にストレスを与えない環境を提供 照明の見直し 間接照明などを取り入れ、明るさを調整できるようにする リラックスできる空間を演出 防音対策 壁や窓の防音性能を高める 外部の騒音を遮断し、静かで落ち着いた環境を提供 コンセントの増設 ベッドサイドなどにコンセントを増設し、スマートフォンなどの充電をしやすくする お客様の利便性を向上させ、ちょっとしたストレスを解消 これらの客室リニューアルによって、お客様に上質な滞在体験を提供し、リピート率の向上につなげることができるでしょう。 共用スペース:第一印象を高め、滞在中の満足度を向上 お客様の満足度を高めるためには、客室だけでなく、ロビー、レストラン、大浴場、廊下などの共用スペースの快適性にも配慮する必要があります。 共用スペースは多くのお客様が利用する場所であり、施設の第一印象を決定する重要なエリアです。 以下は共用スペース改修のポイントと具体例です。 改善ポイント 具体的な施策 効果 ロビー 老朽化したソファーやテーブルを交換、照明を工夫して洗練された空間を演出 お客様が最初に訪れる場所として、ホテルの第一印象を向上させる レストラン 座席配置を見直してゆったりとした空間を確保、内装を明るくして居心地の良い雰囲気を演出 食事の時間をより楽しんでもらい、満足度向上に繋げる 大浴場 脱衣所や洗い場を清潔に保つ、滑りにくい床材に変更、サウナや露天風呂を新設 旅の疲れを癒す、リラックスできる空間を提供し、ホテル・旅館の付加価値を高める 廊下 照明を明るくする、消臭対策を行う、絵画などを飾って雰囲気を良くする 移動を快適にし、客室への期待感を高める Wi-Fi環境 全館で快適に利用できるWi-Fi環境を整備 ビジネス利用のお客様だけでなく、あらゆるお客様の利便性を向上させる これらの共用スペースの改修は、お客様の利便性と快適性を向上させ、ホテル・旅館全体の評価を高めることに繋がります。 2. 「機能性」向上:多様なニーズに応える設備とサービス 機能性向上は、あらゆる顧客に優しいホテル・旅館を実現するために重要です。 年齢、性別、国籍、障害の有無などに関わらず、多様な顧客が安全かつ快適に過ごせる環境を提供することが求められています。 バリアフリー化:誰もが安心して過ごせる空間へ 高齢化社会の進展や障害者への配慮の高まりを受け、バリアフリー化はホテルや旅館にとって重要な課題です。 高齢者や障害者を含む全ての人が、安全かつ快適に施設を利用できるようにすることが求められています。 以下はバリアフリー化の具体例です。 改善ポイント 具体的な施策 効果 段差の解消 スロープの設置やエレベーターの導入 車椅子やベビーカーを利用するお客様、足腰の弱い高齢者などが館内をスムーズに移動できるようにする 手すりの設置 廊下、階段、浴室などに手すりを設置 転倒防止に役立ち、高齢者や障害者が安心して施設を利用できる 車椅子対応の設備 車椅子で利用できるトイレや客室を整備 身体の不自由な方が、介助なしで、または最小限の介助でトイレや客室を利用できる 視覚障害者への対応 点字案内板や音声案内を設置 目の不自由な方が、館内の情報を容易に取得できるようにする 聴覚障害者への対応 非常用呼び出しボタン、客室内のインターホンにランプを設置 耳の不自由な方が、緊急事態の発生や来客を認識できるようにする これらのバリアフリー対応は、高齢者や障害者だけでなく、ベビーカーを利用する家族連れなど、幅広いお客様層の利便性向上に繋がるでしょう。 また、企業の社会的責任を果たす上でも重要な取り組みであり、イメージアップにも貢献します。 最新設備導入:スマートで快適な滞在をサポート お客様の利便性を高めるためには、最新設備を導入することも効果的です。 以下は最新設備導入の具体例です。 導入設備 具体的な施策 効果 高速インターネット環境 全館Wi-Fiを整備 ビジネス利用のお客様だけでなく、多くのお客様のニーズに応え、快適なインターネット利用環境を提供する スマートロック スマートフォンで客室の施錠・解錠ができるシステムを導入 チェックイン・チェックアウトをスムーズにし、お客様の待ち時間を短縮 タブレット端末 客室にタブレットを設置し、館内案内や周辺情報を提供 お客様は必要な情報をすぐに取得でき、利便性が向上する 最新空調・空気清浄機 快適な室内環境を提供 お客様の満足度向上に繋げ、アレルギーを持つお客様などにも配慮したクリーンな空間を提供する キャッシュレス決済 各種クレジットカード、電子マネー、QRコード決済に対応 現金を持ち歩かなくても支払いができるようになり、特に外国人観光客などの利便性が向上する 自動チェックイン機 チェックイン手続きを自動化 フロント業務を効率化し、スタッフはお客様対応に注力できるようになる。お客様にとっては待ち時間の短縮につながる これらの最新設備の導入によって、お客様にとっての利便性を向上させ、満足度の向上に繋げることができるでしょう。 3. 「魅力」向上:選ばれるホテル・旅館になるための差別化戦略 ここからは、特に「ホテル」に該当するお話です。 お客様は、ホテルに対して、非日常的な体験や特別な時間を求めています。 そのため、デザイン性の高い空間や、独自のコンセプトに基づいたサービスを提供することで、お客様の期待を超える価値を提供できるのです。 デザイン性向上:非日常的な空間を演出する ホテルのデザインは、お客様の満足度に大きく影響します。お客様は、日常とは異なる特別な空間で過ごすことを期待しています。 そのため、内装やインテリアにこだわり、非日常的な空間を演出することが大切です。 以下は、ホテルの空間をより魅力的にするデザイン改修の例です。 箇所 具体的な施策 効果 ロビー・ラウンジ 高級感のある家具や調度品を配置、洗練された雰囲気を演出 お客様に特別な滞在の始まりを感じてもらう 客室 壁紙や照明を工夫、落ち着いた雰囲気や華やかな雰囲気など、多様な空間を演出 お客様の好みやその日の気分に合わせて、お部屋での時間を楽しんでもらう 館内全体 アート作品を展示、芸術的な雰囲気を醸成 お客様の感性を刺激し、滞在をより豊かなものにする レストラン 地元の食材を使った料理の提供、地域の伝統工芸品を食器として使用 食を通じて、その土地ならではの魅力を感じてもらう 外観 ホテルのコンセプトに合わせた外観デザイン、ライトアップの実施 通りがかった人々の興味を引き、新規顧客の獲得に繋げる これらのデザイン性の向上によって、お客様に特別な体験を提供し、満足度の向上に繋げることができるでしょう。 コンセプトの明確化:独自性が際立つホテルへ ホテルの魅力を高めるためには、明確なコンセプトを設定し、それを館内全体で表現することも効果的です。 コンセプトに基づいたデザインやサービスを提供することで、ターゲットとするお客様層に効果的にアピールし、集客力の向上に繋がります。 以下はコンセプト設定と、それを体現するための改修例です。 コンセプト 具体的な施策 効果 和モダン 伝統的な和の要素と現代的なデザインを融合させた、洗練された空間を演出 日本の伝統美を感じながら、現代的な快適さも享受できる、特別な滞在体験を提供する ファミリー向け キッズルームの設置、子供向けイベントの開催など、家族連れに特化したサービスを提供 子供から大人まで、家族全員が楽しめるホテルとして、他との差別化を図る ラグジュアリー 上質な素材を用いた内装、一流のサービスを提供、特別な滞在を演出 非日常の贅沢な時間を過ごしたいお客様を惹きつけ、高い満足度を提供する ビジネス特化 高速インターネット環境、ワークスペースの充実など、ビジネス利用に最適な環境を提供 出張などで忙しく過ごすビジネスパーソンに、機能的で快適な滞在を提供する エコロジー 太陽光発電の導入、省エネ設備の採用、地元産の食材の使用など、環境に配慮した運営 環境問題に関心の高いお客様からの支持を得られるだけでなく、運営コストの削減にもつながる このように、ホテルのテーマ性を明確化し、コンセプトに基づいて館内全体をデザインすることで、独自性を打ち出し、お客様の満足度を高めることができます。 また、コンセプトに基づいたサービスやイベントを提供することで、お客様に特別な体験を提供し、リピート率の向上に繋げることができるでしょう。 ホテルと違う?旅館ならではの顧客満足度を高める改修ポイント ホテルと旅館では、お客様が求める体験が異なります。 ホテルが機能性や利便性、プライバシーを重視した空間を提供する一方で、旅館は日本の伝統文化や風情、そして温かいおもてなしといった、その場所でしか味わえない特別な体験を提供することが期待されています。 そのため、旅館の大規模改修・修繕においては、これらの独自性を最大限に活かし、お客様の満足度向上に繋げることが大切です。 ここでは、ホテルとの差別化を図りながら、旅館の魅力をさらに高めるための独自戦略について解説します。 旅館ならではのニーズに応える改修のポイントとは? 旅館のお客様の満足度を向上させるためには、ホテルとは異なる旅館特有のニーズを理解し、それに応える改修を行うことが大切です。 ここでは、「温泉」「食事」「スタッフ環境」の3つに焦点を当て、具体的な改修ポイントを見ていきましょう。 温泉:旅館の最大の魅力をさらに引き出す 「旅館と言えば温泉」のイメージがあるほど多くの宿泊客は、温泉を楽しみに来館します。 そのため、温泉施設の大規模改修は、お客様の満足度に直結する重要なポイントなのです。 以下は、温泉施設の改修ポイントの一例です。 項目 具体的な施策 効果 大浴場の改修 浴槽を広くする 露天風呂を新設 サウナを導入 洗い場の数を増やす 設備の充実化 満足度向上 脱衣所の改修 清潔感のある空間に パウダースペースを充実化 アメニティを充実化 快適性向上 泉質の向上 源泉かけ流し 泉質分析と効能の分かりやすい表示 温泉の魅力向上 他との差別化 眺望の改善 窓を大きく取る 目隠しの配置を工夫し景色を楽しむ 景観による満足度向上 バリアフリー化 手すりの設置 段差の解消 車椅子対応の洗い場設置 利用者の幅を広げる 安全性向上 食事:旅館のもう一つの楽しみ「食」の空間を演出 旅館のもう一つの魅力は、食事です。 地元の食材を使った会席料理や、季節感あふれる料理は、旅館ならではの特別な体験と言えるでしょう。 そのため、食事を提供する空間の改修も大切です。 以下は、食事関連施設の改修ポイントの一例です。 項目 具体的な施策 効果 個室の新設・増設 プライベート空間で食事を楽しみたいニーズへの対応 特別感の演出 顧客満足度向上 会場の内装改修 和モダンな雰囲気に改装 眺望の良い席を増やす 食事時間の満足度向上 バリアフリー化 テーブル席を増やす 車椅子でも利用しやすいテーブル配置 利用者の幅を広げる 快適な食事環境の提供 スタッフ環境:良質なおもてなしは、スタッフの働きやすさから 旅館では、スタッフによるきめ細やかなおもてなしも、お客様が期待しているポイントです。 意外かもしれませんが、スタッフが働きやすい環境を整えることも、間接的にお客様の満足度向上に繋がります。 以下は、スタッフ環境改善のための改修ポイントの一例です。 項目 具体的な施策 効果 スタッフルームの改修 休憩しやすい環境整備 スタッフの疲労軽減 サービス質の向上 バックヤードの動線改善 効率的な動線を確保するためのレイアウト見直し 業務効率向上 サービス提供の迅速化 スタッフ用設備の充実 専用トイレやシャワールームなど福利厚生の充実 スタッフ満足度向上 離職率低下 人材確保 セキュリティ強化 防犯カメラの設置 セキュリティシステムの導入 安心安全な労働環境の提供 トラブル対応の迅速化 これらの改修を通じて、お客様の満足度を高め、リピーター獲得に繋げましょう。 和の魅力を最大限に引き出す改修方法 旅館の改修においては、日本の伝統的な「和」の魅力を最大限に引き出すことが大切です。 「和」の空間は、訪れる人々に癒しと安らぎを与え、特別な時間を提供します。 以下は、「和」の魅力を引き出すための改修ポイントの一例です。 項目 具体的な施策 効果 客室の改修 畳、障子、襖など伝統素材の活用 琉球畳やデザイン和紙の使用 間接照明や調光機能付き照明の導入 和家具、調度品の配置 洗練された和空間の演出 快適性と利便性の向上 エントランス・ロビーの改修 日本庭園を望む 格子戸や暖簾の設置 木材、石材、和紙など自然素材の使用 非日常への誘い 旅館の風格向上 温かみのある空間演出 大浴場の改修 木材を多用した内装 石造りの露天風呂設置 リラックス効果向上 これらの改修を通じて、旅館ならではの「和」の魅力を高め、お客様の満足度向上を図りましょう。 地域文化と連携し、旅館でしか味わえない体験価値を創出する 旅館の魅力をさらに高めるためには、その地域ならではの文化や伝統と連携し、宿泊客に特別な体験を提供することも有効です。 以下は、地域文化と連携した魅力創出のための改修・施策の一例です。 項目 具体的な施策 効果 館内装飾 地元の陶芸家作品の展示 客室照明に地元の竹細工職人作のランプシェード使用 地域の工芸品の装飾 地域の文化を身近に感じる 地域の魅力発信 食事 地元農家から直接仕入れた新鮮野菜の使用 地元漁港で水揚げされた魚介類の使用 その土地ならではの味覚の提供 体験プログラム 地元伝統芸能団体と提携し旅館内で定期公演を開催 地元伝統工芸の体験ワークショップ開催 特別な体験の提供 地域のイベントとの連携 地域の祭りやイベント時期に合わせた特別宿泊プランの提供 観光客の誘致 情報発信 地域の観光スポットやイベント情報の積極的な発信 地域全体の活性化 顧客満足度向上 これらの取り組みを通じて、旅館の魅力を高め、お客様の満足度の向上を図るとともに、地域活性化にも貢献することができるでしょう。 地域の魅力を発掘し、それを旅館の強みとして活かしていくことが、今後の旅館経営においてますます重要になると考えられます。 顧客満足度向上につながるホテル・旅館の大規模改修事例 ここでは、実際に大規模改修・修繕によって顧客満足度向上を実現したホテル・旅館の事例をご紹介します。 事例1:福島県 旅館大浴場リニューアル工事 顧客満足度向上ポイント: 老朽化した大浴場の全面改修による、清潔感と快適性の劇的向上 地下3階相当の場所での施工でしたが、職人技を駆使し、緻密な施工を実現 排水勾配や配管の位置など、細部まで計算し尽くされた設計は、利用者の快適性を大きく向上 ポイント: 築年数を経た旅館の大浴場は、老朽化による設備の劣化、清潔感の低下が課題となっていました。特に、肌に直接触れる部分も多いため、安全性への配慮も重要なポイントでした。今回の工事では、既存大浴場の解体から、躯体工事、防水工事、内装工事に至るまで、大浴場のフルリニューアルを実施しました。 事例2:山形県 内部客室水回りリフォーム工事 顧客満足度向上ポイント: 老朽化した水回りの一新による、清潔感と利便性の向上 デザイン性の高い塗装仕上げによる、非日常的な空間演出 元々浴槽だった箇所を解体撤去し、共有ダイニングルームへ改装 ポイント: 壁には、デザイン性の高い塗装「VALペイント」を施し、高級感と非日常的な空間を演出。床には塩ビタイルを採用し、壁との調和を図りました。 事例3:山形県米沢市 温泉旅館内部浴室リニューアル工事 顧客満足度向上ポイント: 短期間集中工事による、営業機会損失の最小化と顧客満足度の維持 旅館の強みである「温泉」の魅力を最大限に引き出す改修 大浴場(男子・女子)・家族風呂・内風呂二か所の改修工事を、人海戦術で工期内に完了 ポイント: 旅館の休業期間中に、内部浴室のリニューアルを完了させる必要がありました。限られた時間の中で、質の高い改修を実現することが求められました。 まとめ:顧客満足度向上で、選ばれるホテル・旅館へ ここまで説明してきたように、ホテル・旅館が競争の激しい市場で生き残るためには、顧客満足度の向上が不可欠です。そのためのポイントは、以下の4つです。 「快適性」向上: 五感に訴える心地よい空間づくり(例:客室の寝具や内装、共用スペースの環境改善) 「機能性」向上: 多様なニーズに応える設備とサービス(例:バリアフリー化、最新設備の導入) 「魅力」向上: 選ばれるホテル・旅館になるための差別化戦略(例:デザイン性の向上、明確なコンセプト設定) 「旅館ならではの独自性」強化: 和の魅力と地域文化との連携で差別化を図る(例:温泉施設の充実、地元の食材を活かした食事、伝統文化体験の提供) これらの戦略を実行する上で、信頼できるパートナー選びが大切です。 ゆうき総業は、旅館・ホテルの大規模改修・修繕において、無足場工法や工事時間の工夫により、宿泊者への影響を最小限に抑える施工を提供しています。 これにより、施設の価値向上と顧客満足度の両立を実現しています。 東北6県(青森県、岩手県、宮城県、秋田県、山形県、福島県)で、ホテルや旅館の大規模改修・修繕でお悩みの際は、ぜひゆうき総業にご相談ください。