【2025年東北版】宿泊業で使えるリニューアル・改修の補助金・助成金一覧

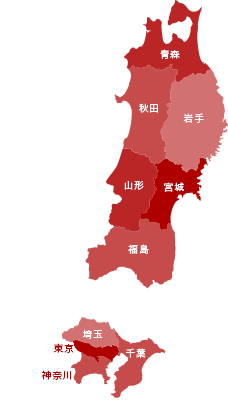

観光需要が回復し、国内外から宿泊ニーズが高まる今、ポストコロナ時代に向けてリニューアルや改修を検討する宿泊施設が増えています。 しかし、大規模な工事には多額の資金が必要です。 自己資金だけで負担するのは難しいため、補助金や助成金の活用を検討することが一般的です。 この記事では2025年最新版として、ホテルや旅館など宿泊業のリニューアルや改修に使える補助金・助成金制度について、東北地方で利用できる支援策を中心にご紹介します。 外壁、防水、断熱工事をはじめ、バリアフリー化やDX導入にも役立つ支援制度をぜひご活用ください。 【大前提】補助金と助成金の違いについて 宿泊業向けの公的支援は主に「補助金」と「助成金」の2種類に分かれます。 どちらも返済不要の支援ですが、特徴が異なるため、まずは基本の違いを確認しましょう。 補助金 補助金は、新たな事業や設備投資など「未来への取り組み」を支援する制度です。 ただし申請後に審査があり、採択されないともらえません。支援額は高額になることが多く、数百万円~数千万円規模の事業にも対応しています。 公募期間が決まっているため、計画的な準備が重要です。 助成金 助成金は、定められた条件を満たしていれば申請だけで受給できます。 補助金に比べ支援額はやや低めですが、数十万円規模の小規模な改修には活用しやすい特徴があります。 ただし、予算が上限に達すると期間内でも終了するため、早めの申請が必要です。 このように、 大規模な設備投資や事業転換なら「補助金」 省エネやバリアフリーなど特定条件なら「助成金」 といったように、事業の性質や施設の改修計画に合わせて、どちらが適しているか検討してみましょう。 宿泊業のリニューアル・改修向け補助金制度の概要 コロナ後の需要増やインバウンド対応を見据え、宿泊施設のリニューアルや改修を計画されるケースが増えています。 国や自治体では、観光業の活性化や地域経済の再生を目的に、宿泊事業者向けの補助制度を複数用意しています。 宿泊業向けの補助金制度が充実している理由 そもそも、国や自治体が宿泊施設のリニューアル・改修を支援するのには、大きく3つの理由があります。 観光需要の回復とインバウンド促進 海外からのお客様が増加傾向にある今、日本の宿泊施設の魅力を高め、より多くの方に訪れてもらうことを目指しています。 地方創生・地域経済活性化 地方の旅館やホテルがリニューアルすることで、観光客が増え、地域経済が活性化することが期待されています。 コロナ禍からの経営再建 コロナ禍で大きな影響を受けた宿泊事業者の負担を軽減し、リニューアルや新たな取り組みを後押ししたいと考えています。 このような背景から、国や自治体は様々な補助金や助成金を用意し、宿泊施設のリニューアルをサポートしているのです。 つまり、上記の意図を加味したリニューアルや改修工事なら、補助金が採択されやすいことを、念頭に置いておきましょう。 どんなリニューアルに使える?対象範囲をチェック 補助金や助成金が利用できるリニューアル・改修の範囲は多岐にわたります。 最近では、特に以下のような取り組みが対象となりやすいです。 バリアフリー化 車椅子対応の改修や段差の解消、手すり設置など高齢者や障がい者が安心して使える改修。 省エネ・環境対応 高効率空調、断熱塗装、防水、太陽光発電など環境配慮型の改修。 インバウンド対策 多言語対応、Wi-Fi環境、洋式トイレ、ユニバーサルデザインなど外国人観光客対応の設備整備。 このような取り組みは、観光庁などが実施する支援事業で補助対象となりやすく、外装や設備の大幅なグレードアップに活用できます。 申請資格や対象要件について 補助金や助成金を申請するためには、いくつかの条件を満たす必要があります。 以下に、主な例を取り上げますので参考にしてみてください。 企業規模: 多くの場合、中小企業基本法で定められた従業員数や資本金の要件を満たす必要があります。宿泊業では、「常時使用する従業員が20人以下」であれば、小規模事業者向けの補助金を利用できるケースが多く見られます。 事業計画: どのような設備投資を行い、それによってどのような経営改善効果が見込めるのかを具体的に示した事業計画書の作成が必須です。 制度ごとの要件: 補助金によっては、特定の地域での事業であることや、過去に同様の補助金を受けていないことなど、追加の要件が設けられている場合があります。逆に、国と自治体の制度を併用できる場合もあります。 その他、補助金や助成金ごとに細かな要件が定められています。 申請にあたっては、必ず募集要項をしっかりと確認し、不明な点があれば事前に問い合わせるなど、慎重に進めるようにしましょう。 【2025年版】東北6県の宿泊施設リニューアル・改修向け補助金・助成金一覧 ここからは、2025年に活用できる可能性のある、全国共通の補助金制度と東北6県の特徴的な助成制度についてご紹介します。 なお、以下の内容には確定的でない情報も含まれる可能性があるため、詳細は各制度の公式ウェブサイトにてご確認ください。 全国共通で活用できる主な支援制度 【中小企業庁】事業再構築補助金 宿泊施設が新たなビジネスモデルを構築し、業態転換や大規模な設備投資を行う際に活用できる補助金です。 認定支援機関のサポートを受けながら、施設の競争力を高めるチャンスを提供します。 また、年に数回の公募があるので、応募しやすいこともメリットです。 項目 内容 対象事業 大型投資や業態転換 対象経費 設備投資、業態転換に必要な経費 補助額 最大数千万円 補助率 2/3~3/4 申請期間 ※年数回(公募あり) 第13回公募 2025年1月10日(金) ~ 2025年3月26日(水)18:00 詳細については、公式サイトで最新情報をご確認ください。 公式サイト: 事業再構築補助金 【商工会・商工会議所】小規模事業者持続化補助金 従業員20人以下の宿泊施設が、集客力向上やサービス改善のための取り組みに活用できる補助金です。 商工会議所のサポートを受けながら、販路開拓や経営力強化を目指すことができます。 項目 内容 対象事業 小規模事業者の持続化 対象経費 広告宣伝費、設備投資など 補助額 上限50万円 補助率 2/3 申請期間 ※年数回(公募あり) 第17回 2025年5月1日(木) ~ 2025年6月13日(金)17:00 詳細については、公式サイトで最新情報をご確認ください。 公式サイト:小規模事業者持続化補助金<一般型> 【観光庁】地方誘客促進に向けたインバウンド安全・安心対策推進事業 観光地における災害時の避難所機能強化、多言語対応の充実、訪日外国人患者の受入体制強化、観光危機管理の強化などを目的とした補助金です。 観光施設や観光案内所、地方公共団体などが対象となります。 項目 内容 対象事業 災害時の避難所機能強化 多言語対応機能強化 訪日外国人患者受入機能強化 観光危機管理の強化 対象経費 上記目的達成のための設備導入費、システム開発費など 補助額 補助対象経費の1/2以内 ※「災害時等における観光危機管理の強化」は上限500万円 補助率 1/2 申請期間 2025年2月7日(金)~2025年9月26日(金)17:00必着 ※予算がなくなり次第、予告なく募集終了 詳細については、公式サイトで最新情報をご確認ください。 公式サイト:観光庁 【観光庁】宿泊施設サステナビリティ強化支援事業 省エネ設備の導入や環境負荷低減のための改修を行う宿泊施設を支援する補助金です。 持続可能な経営を目指す施設に最適です。 項目 内容 対象事業 省エネ設備導入・環境負荷低減改修 対象経費 設備投資、改修工事等 補助額 上限1,000万円 補助率 1/2 申請期間 2025年3月24日~5月30日 詳細については、公式サイトで最新情報をご確認ください。 公式サイト:観光庁 【観光庁】観光地ユニバーサルツーリズム創出事業 宿泊施設や観光地のバリアフリー改修、防災設備整備等を支援する制度です。 多様なニーズに応える施設づくりを推進します。 2025年1月に事務局の公募があったため、近日中に事業者向けの公募が発表される見込みです。 項目 内容 対象事業 バリアフリー改修、防災設備整備 対象経費 建物改修、設備導入等 補助額 上限1,500万円(前年度) 補助率 1/2(前年度) 申請期間 年度によって異なる 次回の公募については、公式サイトで最新情報をご確認ください。 公式サイト:観光庁 【青森県】の主な助成・支援策 青森県サステナブルホテル整備推進事業 環境に配慮したホテル経営を目指す宿泊施設オーナーに向けた支援制度です。 省エネ設備やエコ認証取得に対して補助が受けられ、持続可能な経営を実現するためのサポートとなります。 青森県では、サステナブル対応を強力に推進するため「サステナブル観光県青森」を掲げています。 そのため、現時点での公募はありませんが、令和7年度も同様の制度があるのではないかと期待されています。 項目 内容 対象事業 環境に配慮したホテル経営 対象経費 省エネ設備、エコ認証取得 補助額 上限100万円 補助率 1/2 申請期間 年度によって異なる 次回の公募については、公式サイトで最新情報をご確認ください。 公式サイト:青森県 【秋田県】の主な助成・支援策 宿泊事業者経営力強化支援事業費補助金 冬季誘客やインバウンド促進を目指す宿泊施設オーナーにとって有用な制度です。 経営基盤の強化に役立ちます。 項目 内容 対象事業 冬季誘客、インバウンド促進 対象経費 機械設備導入費 人材確保設備 新規開業備品 補助額 上限750万円 補助率 1/2以内 申請期間 2025年4月1日〜2025年4月18日 詳細については、公式サイトで最新情報をご確認ください。 公式サイト:秋田県 【山形県】の主な助成・支援策 最新情報が上がって来次第、更新します。 【宮城県】主な助成・支援策 最新情報が上がって来次第、更新します。 【岩手県】の主な助成・支援策 最新情報が上がって来次第、更新します。 【福島県】の主な助成・支援策 最新情報が上がって来次第、更新します。 補助金・助成金以外に検討したい費用軽減策 補助金や助成金以外にも、改修・リニューアルの費用を抑える方法があります。 ここでは、2つの方法を紹介します。 固定資産税の軽減 市区町村に「先端設備等導入計画」を提出し、認定を受けると、固定資産税が安くなることがあります。 これは、中小企業などが、より性能の良い新しい設備を導入したときに、その設備の固定資産税が一定期間安くなる制度です。 例えば、省エネ効果の高いエアコンや、最新技術を使った外壁塗装なども対象になることがあります。 詳しくは、設備を設置する市区町村にお問い合わせください。 金融支援 また、日本政策金融公庫をはじめとした金融機関では、中小企業や小規模事業者向けに低金利の融資制度を用意しています。 特に宿泊施設の経営改善や事業承継を目的とした改修であれば、長期間かつ低利の資金調達が可能です。 さらに、金融機関からの融資を受ける際に「信用保証協会」を活用すると、融資が受けやすくなるメリットがあります。 また、施設の改修そのものではなく、人材採用や育成に関する助成金を活用することも可能です。 こうした助成金を利用し、人件費を抑えることで浮いた資金を施設改修に回す方法もあります。 ぜひ、これらの制度の活用も検討してみましょう。 補助金申請の手続きと成功のポイント 補助金を活用する前に、まずは申請の流れと注意点をしっかり押さえておきましょう。 特に宿泊施設の場合、旅館業法や消防法など、様々な法令が関係するため、注意が必要です。 宿泊施設特有の申請フロー ①:事前準備 まずは、改修工事を計画する前に、旅館業法、消防法、建築基準法など関連法規や自治体の条例を確認しましょう。 大規模な改修や客室数変更を伴う場合は、消防署、保健所、建築指導課など関係機関へ事前相談する必要があります。 オンライン申請にはGビズIDが求められる場合もあり、取得には2~3週間程度かかるため、早めの対応が必要です。 ②:事業計画書の作成 補助金申請では、改修内容や工事費用、期待される集客効果などを具体的に記載した事業計画書を提出します。 施設の魅力向上や地域への貢献度を具体的に示すと、審査での評価が高くなる傾向があります。 計画書とともに見積書や改修図面の準備も忘れないようにしましょう。 ③:申請書類の提出 募集要項をしっかり確認し、書類に漏れや不備がないかを丁寧にチェックしましょう。 宿泊施設の場合、衛生管理や防災関連など、特有の書類が必要な場合があります。 国の補助金はオンライン申請が多いですが、自治体によっては郵送等が必要な場合があります。 ④:審査・交付決定 審査では、改修内容の必要性や効果、地域経済や防災への貢献などがチェックされます。 また、補助金は原則として交付決定前に工事を開始すると支援対象外になることがほとんどです。必ず交付決定後に工事をスタートするようスケジュールを調整しましょう。 ⑤:事業実施・実績報告 計画通り工事を行い、完了後には領収書や施工後の写真、図面、消防検査済証、保健所確認書などの必要書類をまとめて実績報告を行います。 提出書類の漏れがあると補助金が交付されない可能性があるため、丁寧に確認することが重要です。 申請時の注意点 申請を成功させるためには、以下の注意点を意識して進めましょう。 書類の不備・漏れに注意する 書類に不備があると審査が遅れたり、最悪の場合は不採択になることがあります。特に見積書や改修計画、改修前後の写真や図面など、提出書類は細かくチェックしましょう。 資金調達のタイミングを計画的に進める 補助金の多くは後払いのため、改修工事を先に自己資金や融資で立て替える必要があります。着工前に資金計画が整っていないと、工事の遅延や資金繰りの問題が生じる可能性があります。 法令上の手続きを事前に完了させる 旅館業法や消防法など関連法規を守らないまま着工すると、補助金対象外になるだけでなく、工事自体が中止ややり直しになる可能性もあります。関係機関への届け出や許可申請を必ず済ませておきましょう。 採択後の情報公開に備える 補助金が採択されると、事業内容が公開される場合があります。情報に誤りがあると施設の信用にも関わります。また、公開情報をうまく活用し、施設のブランド価値向上につなげることも検討しましょう。 宿泊施設の改修で補助金・助成金を活用するには、一般的な申請手続きに加えて、関連法規の確認、関係機関への事前相談など、どうしても自社だけで完結できない工程が絡みます。 宿泊施設ならではの注意点も押さえつつ、余裕をもったスケジュールで申請を行いましょう。 補助金・助成金を活用して、理想の宿泊施設へ! 今回の記事では、宿泊施設のリニューアル・改修に活用できる補助金・助成金について、東北地方で利用できる制度を中心に紹介しました。 補助金・助成金の情報は、毎年度更新されたり、新しい制度が追加されたりすることがあります。 常に最新の情報をチェックし、自施設のリニューアル計画に合った制度を見つけください! ゆうき総業では、ホテルや旅館など宿泊施設のリニューアルや改修工事を数多く手がけた実績があります。補助金・助成金を活用した施工実績も豊富です。 景観を守りながら工事ができる「無足場工法」や、多能工職人だからこそ内装から外装改修まで一貫して対応できるなど、オーナーにも宿泊客にも安心していただける工事に自信があります。 「そろそろリニューアルをしたいけれど、何から始めたらいいかわからない…」という方はぜひ一度、当社にご相談ください。お客様の状況やご要望に合わせて、最適なプランをご提案いたします。 >>>ホテル・旅館のオーナー向けページ