工場の大規模修繕に火災保険は使える?補償範囲と申請手続きの流れを解説

工場や倉庫の大規模修繕では、まとまった費用が必要となり、経営への影響も大きいです。そこで頼りになるのが火災保険です。 火災保険は火災だけでなく、風災や雪災などの自然災害に対する補償も提供しており、修繕費用の大部分をカバーできる可能性があります。 この記事では、具体的に火災保険を活用できる範囲や修繕費用を最小限に抑える方法、手続きのポイントについて詳しく解説します。 火災保険でカバーされる範囲とは…

工場や倉庫の大規模修繕では、まとまった費用が必要となり、経営への影響も大きいです。そこで頼りになるのが火災保険です。 火災保険は火災だけでなく、風災や雪災などの自然災害に対する補償も提供しており、修繕費用の大部分をカバーできる可能性があります。 この記事では、具体的に火災保険を活用できる範囲や修繕費用を最小限に抑える方法、手続きのポイントについて詳しく解説します。 火災保険でカバーされる範囲とは…

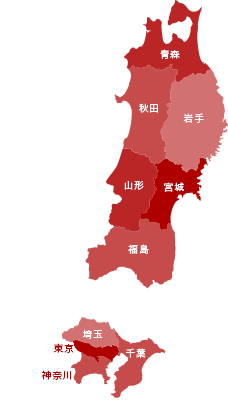

工場や倉庫の改修や修繕では、補助金や助成金を活用することで、修繕費用の負担を大きく軽減できる可能性があります。 しかし、これらの制度は、手続きが煩雑で条件も多く、「申請はハードルが高い…」と感じてしまうかもしれません。 そこで、この記事では、東北6県(青森、岩手、宮城、秋田、山形、福島)で工場を運営されている皆さまに向けて、利用可能な補助金・助成金情報をわかりやすくお伝えします。さらに、併用できる…

工場を長く効率的に稼働させるためには、建物や設備の老朽化に早めに気づき、必要な対応を取ることが大切です。雨漏りや床の劣化、屋根材の腐食などをそのまま放置すると、大きな修繕が必要になり、結果的にコストがかさむこともあります。 では、実際に、どんなことが原因で修繕に至るケースが多いのか気になりませんか? この記事では、弊社にご依頼いただく際のきっかけとなる工場や倉庫の修繕・改修の原因をランキング形式…

工場の大規模修繕工事は、通常の建物工事とは異なり、生産活動を続けながら行うため、工場特有のリスクや複雑さがあります。その中でも特に重要なのが「安全対策」です。 工場内では重機械や有害物質が稼働しているため、修繕作業中に作業員や従業員の安全を確保しなければなりません。また、生産ラインが稼働している場合には、その影響を最小限に抑えることも重要です。 この記事では、工場オーナーのみなさまに、安全対策の…

工場の修繕は、マンションなどの一般的な建物とは異なり、特有の設備や安全管理や生産ラインに与える影響、高くなりがちな費用など、考慮すべきことが複数あります。 こういった理由から、業者選定が非常に重要になってくるため、悩ましい問題かと思います。 しかし、避けたいのは、「費用が安いから」という理由だけで選んでしまうことです。 弊社でも、85%のコスト削減を実現できた事例もありますが、それにはしっかりとした…

工場の大規模修繕費用は、製造業の経営者のみなさまにとって重要な検討事項です。この費用は工場の規模や状態によって大きく異なり、数千万円から数億円に及ぶことがあります。 たとえば、1,000㎡規模の工場で外壁塗装と屋根修理を行う場合、概算で3,000万円~5,000万円程度の費用が見込まれます。さらに、設備更新や耐震補強などの追加工事が必要な場合、総額が倍増する可能性も十分にあります。 このような大規模な投資を決断…

工場の大規模修繕は、企業にとって避けて通れない重要な課題です。設備や建物の老朽化に伴う改修は、安全性確保と生産効率向上のために不可欠ですが、同時に長期の工事による生産停止や稼働率低下というリスクも伴います。 多くの工場経営者や管理者が頭を悩ませるのが、「大規模修繕にどれくらいの期間が必要か」「生産への影響をいかに抑えるか」といった点です。修繕の規模や内容によって工事期間は大きく変わるため、綿密な…

工場の大規模修繕工事、その実施時期の決定は経営者にとって悩ましい課題です。「生産ラインへの影響を最小限に抑えつつ、建物の安全性と生産効率を向上させる。」この難題にどう取り組むべきでしょうか? 本記事では、工場特有の要素を考慮しながら、大規模修繕工事の最適な時期と計画方法について解説します。 まずは「工場」の大規模修繕が必要か、その判断基準は? 工場の大規模修繕ですが、そもそも「いつ手を打つべき…

工場の大規模修繕、皆さんはどのようにお考えでしょうか。単なる定期的な出費と捉えている方も多いかもしれません。しかし、適切なタイミングで行う修繕は、実は工場の長期的な運営に大きな影響を与えるのです。 日々の業務に追われる中で、建物や設備の状態を細かくチェックする時間はなかなか取れないものです。しかし、気づかないうちに進行する劣化は、生産効率の低下や安全面でのリスクにつながる可能性があります。 では…

工場や倉庫の修繕工事は、単なる定期メンテナンスを超えた重要な意味を持ちます。これは企業の長期的な成功と持続可能な成長を支える基盤となるからです。 修繕工事を実施することで、工場や倉庫の耐久性と安全性が確保されるだけでなく、企業イメージの向上や労働環境の改善といった相乗効果も期待できます。 こうした取り組みは、従業員の満足度向上にもつながり、結果として生産性の向上にも寄与します。 本記事では、工場…

仙台市を中心にその他のエリアも施工対応!

東北6県(青森県、岩手県、宮城県、秋田県、山形県、福島県)

および首都圏(千葉県、神奈川県、埼玉県、東京都)