工場の大規模修繕期間を最小化!知っておきたい期間短縮法とは

工場の大規模修繕は、企業にとって避けて通れない重要な課題です。設備や建物の老朽化に伴う改修は、安全性確保と生産効率向上のために不可欠ですが、同時に長期の工事による生産停止や稼働率低下というリスクも伴います。

多くの工場経営者や管理者が頭を悩ませるのが、「大規模修繕にどれくらいの期間が必要か」「生産への影響をいかに抑えるか」といった点です。修繕の規模や内容によって工事期間は大きく変わるため、綿密な計画と管理が求められます。

本記事では、工場の大規模修繕に要する期間とその影響要因、さらには工期短縮のための具体的な対策について詳しく解説していきます。生産活動を維持しながら効果的な修繕を行うヒントが見つかるはずです。

職歴:27年

得意分野:防水工事・外構工事・大規模改修管理業務

保有資格:1級建築施工管理技士、1級建築塗装技能士、1級ポリマーセメント防水、1級改質アスファルト防水、外壁1級仕上げ技能者、防水登録基幹技能者、外壁仕上基幹技能者、国際ライセンス サーモグラファーレベル1、監理技術者、職長安全衛生教育、他

目次

工場の大規模修繕の目的:安全性と生産効率向上のカギ

工場の大規模修繕は、単なる設備の修理や更新にとどまらず、施設の安全性を確保し生産効率を高める絶好の機会です。その主な目的は、安全性の確保と生産性の向上にあります。時を重ねた設備は、事故のリスクを高め、同時に生産効率を下げてしまいます。さらに、刻々と変化する労働安全衛生基準に追いつくことも、見逃せない目的の一つです。

大規模修繕の種類は多岐にわたりますが、主に以下のようなものが挙げられます。

- 外装:外壁の塗装や防水工事

- 屋根:補修や防水処理

- 内部:床や壁の修繕

- 設備:空調システムや電気設備の更新

このような大規模な工事を実施するには、綿密な計画と専門的な知見が欠かせません。多くの場合、工場の一時的な稼働停止を伴うため、事業への影響を最小限に抑える計画を立てる必要があるのです。

工場の大規模修繕の必要性や内容などの概要については下記で詳しく説明していますので、ぜひご覧ください。

>>>ゆうき総業が考える、工場・倉庫の大規模改修・修繕ポイント

修繕に必要な「期間」の目安は?何が影響する?

工場の大規模修繕に必要な期間は、工事の内容や規模によって大きく変わります。通常、外装や屋根の修繕、内部の改修、設備の更新といった大規模工事では、数週間から数ヶ月かかることが多く、工場の規模や修繕の複雑さによっては半年以上に及ぶケースもあります。

修繕内容ごとの一般的な期間の目安は以下の通りです。

外装(外壁の塗装や防水工事)

外壁の塗装や防水工事にかかる期間は、おおよそ3週間〜1ヶ月程度です。工場の規模が大きい場合は、2~3ヶ月かかることもあります。

屋根(補修や防水処理)

屋根の補修や防水処理の期間は、通常2〜3週間程度です。ただし、工場の屋根の面積や状態によっては、より長期間必要になる場合があります。

内部(床や壁の修繕)

内部の修繕期間は、修繕の範囲や内容によって大きく異なります。小規模な修繕であれば1〜2週間程度で完了することもありますが、大規模な改修の場合は1ヶ月以上かかる可能性があります。

設備(空調システムや電気設備の更新)

設備の更新にかかる期間は、更新する設備の種類や規模によって異なります。特に空調システムや電気設備は、生産効率に直結するため、定期的なメンテナンスと更新が必要です。

ただし、これらの期間は様々な要因で変動します。主な影響要因としては、工場の規模と稼働状況、修繕の範囲と複雑さ、気候条件、資材の調達状況、法規制対応などが挙げられます。

- 設備の規模と複雑さ:大規模で複雑な設備ほど、更新に時間がかかります。

- 工場の稼働状況:フル稼働中の工場では、生産を止めずに修繕を行う必要があるため、工期が長引く可能性があります。

- 法規制と許認可:工場の修繕には様々な法規制や許認可が関係することがあり、これらの手続きに時間がかかる場合、全体の工期に影響を与える可能性があります。

- 設備の種類:例えば、電気設備の中でも、蓄電池電源設備の耐用年数は約5年と短く、他の設備(約15年)に比べて更新頻度が高くなります。

- 修繕の範囲:部分的な修繕か全面的な修繕かによっても期間は大きく異なります。

次は、効果的なスケジュール管理と生産計画の重要性について詳しく解説していきます。

生産停止を最小限に!効果的なスケジュール管理と生産計画

工場の大規模修繕においては、スケジュールの組み方と生産の段取りをうまく立てることが、ビジネスを滞りなく続ける鍵となります。できるだけ生産を止めずに、効率よく修繕を進めるには、細やかな計画と臨機応変な対応が欠かせません。

効果的なスケジュール管理の生産の段取りの要点として、以下が挙げられます。

スケジュール管理の重要性

スケジュール管理は、修繕作業の効率化と生産停止期間の最小化に直結します。以下のポイントに注目することが重要です。

- 詳細な工程表の作成:各作業にかかる時間と順番を明確にし、全体の見通しを立てます。

- 最重要工程(クリティカルパス)の特定:全体の工期に影響を与える重要な作業を把握し、優先的に管理します。

- リソースの最適配分:人員、機材、材料などを効率的に配置し、ムダな待機時間を減らします。

- リスク管理:予期せぬ問題に対応できるよう、余裕を持ったスケジュールを組みます。

生産計画との連携

大規模修繕と生産計画を密接に連携させることで、生産への影響を最小限に抑えることができます。

- 修繕の時期を賢く選ぶ:需要が少ない時期や、定期的に生産調整する期間に合わせて修繕を計画します。

- 段階的な実施:工場全体を一度に止めるのではなく、部分的に修繕を行い、生産を続けます。

- 在庫管理との連動:修繕中の需要に対応できるよう、前もって適切な在庫を確保し、顧客への供給を続けます。

- 代替生産手段の検討:他の工場や協力会社での代替生産を計画し、供給を途切れさせないようにします。

これらの方法を組み合わせることで、生産への影響を最小限に抑えることができます。

工場の大規模修繕、最適な時期はいつ?生産性を維持するタイミングとは

工場の大規模修繕工事、その実施時期の決定は経営者にとって悩ましい課題です。「生産ラインへの影響を最小限に抑えつつ、建物の安全性と生産効率を向上させる。」この難題にどう取り組むべきでしょうか? 本記事では、工場特有の要素を考慮しながら、大規模修繕工事の最適な時期と計画方法について解説します。 まず

次は、修繕期間を短くするための具体的な工夫について詳しく見ていきましょう。

知っておきたい!修繕期間短縮の具体的な対策

修繕期間の短縮には様々な方法がありますが、限られた予算と人員の中で効率的に作業を進めるための対策を紹介します。

専門業者の選定

経験豊富な専門業者を選定することで、作業がスムーズに進み、高品質な仕上がりも期待できます。

事前調査で「優先順位」を明確にする

まず、専門家による建物診断を行い、劣化状況をしっかり把握します。これにより、優先的に修繕すべき箇所が分かり、効率の良い工事計画が立てられます。

過去の修繕記録や図面をよく調べ、必要な資材や機材を前もって用意しておくのも、工期短縮の鍵となります。

新技術・新工法の導入

例えば、ドローンを使った外壁点検や、工期短縮とコスト削減に役立つ無足場工法の活用など、革新的な技術や工法を採用することで、作業効率を大幅に上げることができます。

>>>期間短縮だけではない!メリットの多い無足場工法について

定期的な進捗確認

プロジェクトチーム間で定期的に進捗を確認し、問題が起きたらすぐに対策を考えます。

仮設設備の活用

修繕が全部終わるのを待たずに、仮設設備を使って部分的に生産を再開することで、全体の停止期間を短くできます。

これらの対策をうまく組み合わせれば、修繕期間を効果的に縮め、工場の稼働停止期間を最小限に抑えられます。ただし、品質の確保と安全管理を常に最優先し、無理な工期短縮は避けるべきです。バランスを取りながら、効率的な大規模修繕を実現することが大切です。

まとめ:工場大規模修繕の期間短縮で競争力アップ!

工場の大規模修繕は、生産性と安全性の維持に不可欠です。本記事では、修繕期間の短縮と効率化のポイントを紹介しました。綿密な事前調査、効果的なスケジュール管理、新技術の導入が重要です。

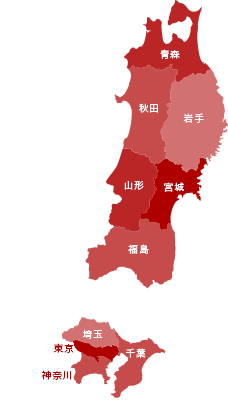

ゆうき総業は、仙台を中心に東北6県から首都圏まで幅広く対応し、工場の大規模修繕を効率的に実施しています。特に最大1週間の工期短縮とコスト75%削減を実現している「無足場工法」を扱える数少ない施工業者です。

工場の大規模修繕工事でお悩みの際は、ぜひ一度、ゆうき総業にご相談ください。